Η ΠΛΑΣΤΙΚΟΠΟΙΗΣΗ ΕΝΟΣ ΣΚΑΦΟΥΣ.....

ΓΕΝΙΚΑ

Το θέμα της πλαστικοποίησης ενός ξύλινου σκάφους είναι τόσο μεγάλο, που θα μπορούσε κάλλιστα να γραφεί ένα ολόκληρο βιβλίο σχετικά μ’ αυτό.

Η πρόσφυση του πολυεστέρα πάνω στο κόντρα πλακέ θαλάσσης και σε ορισμένα είδη μαλακής ξυλείας είναι ικανοποιητική υπό ορισμένες προϋποθέσεις και δεν πρέπει να αμφισβητείται από κανένα.

Έχει όμως αποδειχθεί στην πράξη, ότι οι εποξικές ρητίνες είναι οι πλέον ιδανικές για την απόλυτη πρόσφυση πάνω σε ξύλινες, πλαστικές, χαλύβδινες και αλουμινένιες κατασκευές. Έτσι για υψηλά ποιοτικές επισκευές και συντηρήσεις, των περισσότερων τύπων σκαφών, συνιστάται η χρήση εποξικών υλικών.

Το βασικό μειονέκτημα των εποξικών ρητινών είναι το υψηλό κόστος αγοράς τους.

Υπάρχουν πολλά συστήματα προστασίας με εποξικά προϊόντα, αλλά το πλέον γνωστό και εύκολο σε χρήση είναι το WEST System, που ύστερα από 40 χρόνια έρευνας προσφέρει στον ενδιαφερόμενο όλα τα απαραίτητα υλικά σε συνδυασμό με τις οδηγίες χρήσεώς τους. Η παγκόσμια επιτυχία αυτών των προϊόντων οφείλεται στην ευελιξία τους, εφ’ όσον ο χρήστης μπορεί να τροποποιήσει το συνδυασμό των βασικών συστατικών τους και να τα προσαρμόσει στις απαιτήσεις της δουλειάς του. Η απλότητα της χρήσης αυτών των εποξικών προϊόντων επιτρέπει τόσο στον επαγγελματία όσο και στον ερασιτέχνη να κατασκευάζει κόλλα ή στόκο, συστήματα επικάλυψης και αποτελεσματικής προστασίας και φυσικά συστήματα επένδυσης, όταν τα εποξικά χρησιμοποιηθούν σε συνδυασμό με φύλλα υαλοϋφασμάτων.

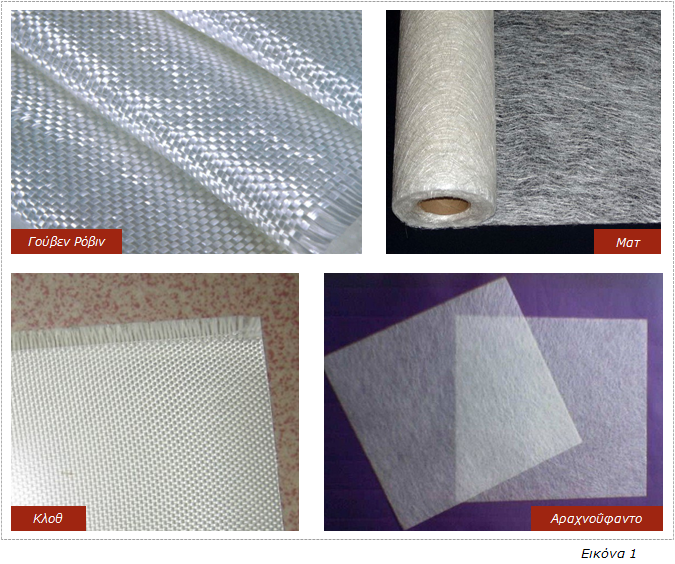

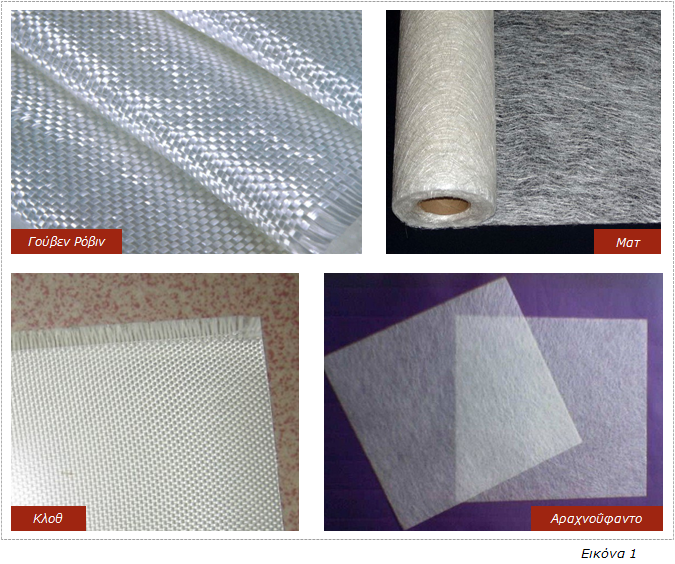

Όμως, το Άρθρο αυτό δε θα επεκταθεί ούτε θα αναλύσει τις διάφορες αυτές μεθόδους ή τη χρήση πανάκριβων υλικών, γιατί οι προμηθευτές τους δίνουν τις κατάλληλες έντυπες οδηγίες στον ενδιαφερόμενο, αλλά θα περιορισθεί στην ανάλυση της πιο απλής μεθόδου πλαστικοποίησης με πολυεστέρα και με τους πλέον συνήθεις τύπους υαλοϋφασμάτων (Εικόνα 1), όπως το woven roving (γούβεν ρόβιν), το mat (ματ), το cloth (κλοθ) και το αραχνοΰφαντο, που είναι τα πλέον προσιτά και εύχρηστα για τους περισσότερους κατασκευαστές.

Για περιπτώσεις που πρέπει να φαίνεται η διαφάνεια του ξύλου χρησιμοποιούνται υαλοϋφάσματα τύπου Tissue Cloth (μαντηλάκι), που με τον εμποτισμό τους γίνονται εντελώς δίαφανα. Είναι ο μοναδικός τύπος υαλοϋφάσματος με τον οποίο μπορεί να γίνει πλαστικοποίηση σε ξύλο ή άλλη επιφάνεια και να διατηρηθεί εν συνεχεία απόλυτη διαφάνεια.

Αντίστοιχα, όμως, απαιτούνται και ορισμένα απαραίτητα και βασικά καθημερινά εργαλεία πλαστικοποίησης όπως: Προστατευτικά λαστιχένια γάντια, Μάσκα για τις αναθυμιάσεις, Ψαλίδι για την κοπή των υαλοϋφασμάτων, Κουβάς με υποδιαιρέσεις για τον πολυεστέρα, Κουβάς καθαρισμού εργαλείων, Σπάτουλα διασκορπισμού πολυεστέρα από σκληρό ξύλο ή λάμα αλουμινίου, Ζυγαριά για το ζύγισμα του πολυεστέρα, Μετρητικό ποτήρι με υποδιαιρέσεις για τον καταλύτη, Αναμικτήρας πολυεστέρα, Κοινά ρολά βαφής, Μεταλλικά ρολά υαλοϋφάσματος, Πινέλα πλακέ και στρογγυλά, Οδηγός κοπής υαλοϋφάσματος από εύκαμπτο πλαστικό πάχους 3 περίπου χιλιοστών ή από λεπτή λωρίδα ανοξείδωτου χάλυβα, Σπάτουλες στοκαρίσματος, Περιστροφικό τριβείο, κ.α. (Εικόνα 2).

Θα πρέπει να τονισθεί ιδιαίτερα, ότι η πλαστικοποίηση ενός υπό ναυπήγηση ξύλινου σκάφους γίνεται μόνο Eξωτερικά.

Εσωτερικά το ξύλινο σκάφος προστατεύεται με μείγμα πολυεστέρα και στυρένιου (50% + 50%) μαζί με τον ανάλογο καταλύτη και επιταχυντή. Στη συνέχεια, η εσωτερική του προστασία ολοκληρώνεται με τη χρήση εποξικού ασταριού και εποξικού χρώματος για ποιότητα και καθαριότητα.

Συνιστάται η εξωτερική πλαστικοποίηση:

Όλων των σκαφών που κατασκευάζονται με κόντρα πλακέ θαλάσσης, σύμφωνα με τους κανόνες της σύγχρονης ναυπηγοξυλουργικής τέχνης και ειδικά αυτών που παραμένουν για μεγάλα χρονικά διαστήματα μέσα στο θαλασσινό περιβάλλον. Μικρά σκάφη που μεταφέρονται με τρέιλερ και χρησιμοποιούνται από Σαββατοκύριακο σε Σαββατοκύριακο, σε γενικές γραμμές δεν έχουν ανάγκη εξωτερικής πλαστικοποίησης παρά μόνο ένα επιμελημένο χρωματισμό με εποξικά χρώματα.

Παλαιών υπαρχόντων σκαφών που έχουν κατασκευασθεί με κόντρα πλακέ θαλάσσης, ηλικίας άνω των 5 ετών και παρουσιάζουν προβλήματα σαπίσματος.

Παλαιών υπαρχόντων σκαφών που έχουν κατασκευασθεί με μαδέρια, σύμφωνα με τους κανόνες της παραδοσιακής ναυπηγοξυλουργικής τέχνης και τα οποία παρουσιάζουν προβλήματα σαπίσματος.

Αν και η πλαστικοποίηση ενός ξύλινου σκάφους με υαλοϋφάσματα και πολυεστέρα είναι οπωσδήποτε πολύ ακριβότερη και δυσκολότερη δουλειά, από τον απλό χρωματισμό του, εντούτοις τα πλεονεκτήματα της είναι πολλαπλά και αδιαμφισβήτητα. Τα σπουδαιότερα είναι:

Ρωγμές και τρύπες κλείνονται για πάντα.

Η εξωτερική εμφάνιση του σκάφους βελτιώνεται κατά βούληση.

Το σκάφος ενισχύεται γενικά με την προσθήκη της νέας επίστρωσης, ενώ είναι δυνατή η τοπική του ενίσχυση σε ορισμένα σημεία ή διευθύνσεις για κάποιο σκοπό, όπως π. χ. η επιπρόσθετη ενίσχυση μιας παπαδιάς, ώστε να μπορεί να δεχθεί μια μεγαλύτερη σε ιπποδύναμη εξωλέμβια μηχανή.

Η αντοχή του σκάφους σε κτυπήματα και γδαρσίματα μεγαλώνει με την πλαστικοποίηση και η ζωή του ξύλου παρατείνεται επ’ αόριστο, γιατί έτσι προφυλάσσεται από το σάπισμα, ιδιαίτερα αν προστατευθεί και εσωτερικά από το πολύ βρέξιμο με εποξικό αστάρι και χρώματα.

Ετήσια εξωτερική συντήρηση (παλάμισμα, κάψιμο, καλαφάτισμα, βάψιμο) των ξύλινων σκαφών με μαδέρια δε χρειάζεται, τουλάχιστον όσο αφορά την πλαστικοποιημένη πλευρά.

Σε περιπτώσεις πλαστικοποιήσεως του καταστρώματος είναι δυνατή η τοποθέτηση αντιολισθητικής επίστρωσης. Φυσικά, όλα αυτά ισχύουν, όταν η πλαστικοποίηση γίνει σωστά, γιατί αν αποτύχει τότε η όσμωση και το σάπισμα του ξύλου θα εμφανισθούν πολύ γρήγορα.

Για να πετύχει η πλαστικοποίηση ενός ξύλινου σκάφους, θα πρέπει να γίνει η κατάλληλη προετοιμασία της ξύλινης επιφάνειας. Όλες οι τρύπες και οι ρωγμές θα πρέπει να στοκαριστούν με πολυεστερικό στόκο. Η προς πλαστικοποίηση επιφάνεια θα πρέπει να καθαριστεί καλά και ν’ αφαιρεθεί από πάνω της τυχόν σκόνη, βρωμιές, λάδια, γράσα, παλαιά χρώματα και κυρίως η υγρασία. Η μέγιστη επιτρεπτή υγρασία δεν πρέπει να ξεπερνά σε καμία περίπτωση το 10%.

Αν το σκάφος είναι μικρού μήκους και η πλαστικοποίηση τελειώσει σε μια μέρα, η εργασία αυτή μπορεί να γίνει σ’ ανοικτό χώρο και εφ’ όσον η θερμοκρασία περιβάλλοντος είναι 18 έως 25 βαθμοί Κελσίου και η υγρασία μέχρι 60%. Αν το σκάφος είναι μεγαλύτερου μήκους και απαιτούνται πολλές ώρες ή μέρες για να τελειώσει η πλαστικοποίηση, τότε απαιτείται στεγασμένος χώρος, καλά αεριζόμενος, με την επιβαλλόμενη σταθερή θερμοκρασία και υγρασία.

Η χρησιμοποιούμενη μέθοδος πλαστικοποίησης είναι ανάλογη της μεθόδου κατασκευής του πετσώματος του σκάφους (κόντρα πλακέ θαλάσσης ή μαδέρια), της φθοράς του κ.λ.π., όπως περιγράφεται αναλυτικά πιο κάτω.

Πάντως, όπως και αν έχει το πράγμα, η όλη εργασία πρέπει να γίνει με μεγάλη φροντίδα και επιμέλεια.

Προτού αρχίσει μια καινούργια φάση, πρέπει να γίνονται μικρά δείγματα και έλεγχος των αποτελεσμάτων.

Ο εργαζόμενος πρέπει να λαμβάνει σχολαστικά όλα τα απαραίτητα μέτρα προστασίας, όπως την Απαγόρευση του Καπνίσματος και κάθε Χρήση Φωτιάς, την Ύπαρξη Επαρκών Πυροσβεστικών Μέσων, την Ύπαρξη Συστήματος Επαρκούς Αερισμού, τη Σωστή Αποθήκευση των Υλικών, τη Χρήση Γαντιών, Προστατευτικών Γυαλιών, Φίλτρων – Μασκών Αναπνοής και άλλα δευτερευούσης σημασίας.

Κοντά στον τόπο εργασίας πρέπει να υπάρχει αρκετό ασετόν για τον καθαρισμό των εργαλείων, προτού πήξει πάνω τους ο πολυεστέρας.

Απαγορεύεται η ανάμιξη καταλύτη και επιταχυντή. Υπάρχει Κίνδυνος για μια αρκετά δυνατή έκρηξη και ίσως πυρκαγιά.

Πριν από τη χρήση του πολυεστέρα, πρώτα ανακατεύεται ο επιταχυντής (αν δεν τον έχει προσθέσει ο προμηθευτής) και την τελευταία στιγμή προστίθεται ο καταλύτης και ανακατεύεται όλο το μείγμα πολύ καλά.

Ο χρησιμοποιούμενος πολυεστέρας πρέπει να είναι θιξοτροπικού τύπου, για να μην τρέχει στις κάθετες επιφάνειες. Η ποσότητα πολυεστέρα που απαιτείται, είναι ανάλογη με το βάρος ανά τετρ./μέτρο του υαλοϋφάσματος που θα χρησιμοποιηθεί. Η ιδανική αναλογία βάρους πολυεστερικής ρητίνης/woven roving ή cloth είναι το 2/1 έως 2,5/1, ενώ η ιδανική αναλογία βάρους πολυεστερικής ρητίνης/mat είναι το 2,5/1 έως 3/1, όταν εφαρμόζεται η Μέθοδος του Χειροποίητου Στρωσίματος.

Εμποτισμός με πλούσιες επαλείψεις πολυεστέρα είναι το ίδιο άτεχνες με τις πιο φτωχιές, οι οποίες δημιουργούν ένα σχετικά ξερό και ξασπρισμένο σύνολο, με αποτέλεσμα τη μελλοντική όσμωση.

Πολλοί άπειροι ερασιτέχνες κατασκευαστές χρησιμοποιούν μαζί με τον πολυεστέρα και χρωστικές ουσίες, με την ελπίδα ότι θα αποφύγουν τον τελικό χρωματισμό του πλαστικοποιημένου σκάφους τους. Αυτή η πρακτική δε συνιστάται για πολλούς και διαφόρους λόγους. Είναι πάρα πολύ δύσκολη η ανάμιξη σταθερής ποσότητας χρωστικής ουσίας στις μικρές δόσεις του πολυεστέρα που προετοιμάζεται και χρησιμοποιείται σταδιακά. Οι χρησιμοποιούμενες χρωστικές ουσίες σπάνια είναι αδιαφανείς και επιτρέπουν την ορατότητα της προηγούμενης στρώσης, ανεξάρτητα της εφαρμογής πολλών στρώσεων. Η χρήση χρωστικών ουσιών δε δίνει στην επιφάνεια την γυαλάδα και το βάθος που προσφέρει ένας καλός χρωματισμός.

Επίσης, η μίξη χρωστικών ουσιών έχει την τάση να δημιουργεί φυσαλίδες αέρα κατά την εφαρμογή του πολυεστέρα, με αποτέλεσμα να ξοδεύεται αρκετός χρόνος για την αφαίρεσή τους και την επισκευή της περιοχής. Είναι, λοιπόν, λογικό ότι ο τελικός σωστός χρωματισμός είναι προτιμότερος από διάφορους άλλους πειραματισμούς.

Για τον τελικό ποιοτικό χρωματισμό μιας πλαστικοποιημένης επιφάνειας χρησιμοποιείται ένα έγχρωμο gel coat (τζελ κοτ) ή χρώματα πολυουρεθάνης, σε ποσότητα 300 περίπου γραμ./τετρ.μέτρο επιφανείας.

Κάποιο άλλο χαρακτηριστικό λάθος, πολλών άπειρων ερασιτεχνών κατασκευαστών, είναι η χρήση πολλών στρώσεων υαλοϋφασμάτων για την υποτιθέμενη σιγουριά της πλαστικοποίησης, χωρίς να σκέπτονται το επιπλέον βάρος που δέχεται η ξύλινη κατασκευή.

ΠΡΟΕΤΟΙΜΑΣΙΑ

Πρώτα απ’ όλα απαιτείται η εξασφάλιση της σωστής θέσης της όλης επιφάνειας που θα πλαστικοποιηθεί. Για σκάφη ανοικτού τύπου (χωρίς καμπίνα), το πράγμα είναι απλό, γιατί εύκολα μπορούν ν’ αναστραφούν. Για μεγαλύτερα σκάφη ή για σκάφη με υπερκατασκευές η μόνη δυνατότητα είναι να πλαστικοποιηθούν από τη μια πλευρά γερμένα στο πλάι και ύστερα από την άλλη. Στη συνέχεια ξύνεται η επιφάνεια για ν’ αφαιρεθούν τα παλιά χρώματα και οι στόκοι, μέχρι ν’ αποκαλυφθεί το καθαρό ξύλο. Αυτό πρέπει να γίνει μ’ ένα περιστροφικό τριβείο, αλλά με προσοχή, ώστε να μην αγριέψει πολύ η επιφάνεια ή δημιουργηθούν λακκούβες. Δεν συνιστάται η χρήση χημικών μέσων ή καμινέτου για την αφαίρεση των παλιών χρωμάτων και στόκων, γιατί προσβάλουν το ξύλο, δημιουργώντας κακές προϋποθέσεις πρόσφυσης του πολυεστέρα πάνω σ’ αυτό.

Τέλος, στοκάρονται με πολυεστερικό στόκο όλες οι ρωγμές και η επιφάνεια τρίβεται σωστά μέχρι να στρώσει. Πριν από την εφαρμογή του επόμενου στρώματος πολυεστερικού στόκου (αν απαιτείται), το σκάφος καθαρίζεται από τις σκόνες.

Σε περιπτώσεις νέας κατασκευής με κόντρα πλακέ θαλάσσης, τότε δεν απαιτείται τίποτε από τα πιο πάνω, παρά μόνο ένα ψιλοστοκάρισμα των ματίσεων των φύλλων των κόντρα πλακέ και των κεφαλιών των ξυλόβιδων ή των καρφιών, τρίψιμο της επιφάνειας και καθαρισμός.

Πολυεστερικός στόκος υπάρχει έτοιμος στο εμπόριο ή μπορεί να ετοιμασθεί από τον ενδιαφερόμενο. Η συνταγή του είναι η εξής: Πολυεστέρας 1000 γραμμάρια. Επιταχυντής 5 γραμμάρια. Καταλύτης 15 γραμμάρια. Αerosil (αεροζίλ) όσο χρειάζεται. Το aerosil είναι το καλύτερο είδος "φίλερ" (σκόνη γυαλιού), για την κατασκευή του στόκου. Ο καταλύτης προστίθεται την τελευταία στιγμή και για ποσότητα στόκου που θ’ απαιτηθεί, το πολύ, για μισή ώρα χρησιμοποίησής του.

Η ΕΡΓΑΣΙΑ ΤΗΣ ΠΛΑΣΤΙΚΟΠΟΙΗΣΗΣ

Αφού ετοιμασθεί η εξωτερική επιφάνεια του σκάφους που θα πλαστικοποιηθεί, αρχίζει η προκαταρκτική εφαρμογή των φύλλων υαλοϋφασμάτων που θα χρησιμοποιηθούν και αφού διαμορφωθούν οι άκρες τους μ’ ένα ψαλίδι, φυλάσσονται κάπου για να μη σκονιστούν.

Στη συνέχεια ελέγχεται η ξηρότητα και η καθαριότητά της προς πλαστικοποίηση επιφάνειας και αρχίζει ο εμποτισμός της με προετοιμασμένο πολυεστέρα, που περιέχει στυρένιο 50%, καταλύτη και επιταχυντή, προτού ακόμη αρχίσει η εργασία επίστρωσης των υαλοϋφασμάτων. Ανακατεύεται πρώτα ο πολυεστέρας, ο επιταχυντής και το στυρένιο και ο καταλύτης προστίθεται την τελευταία στιγμή. Αυτός ο εμποτισμός είναι απαραίτητος για την μετέπειτα σωστή πρόσφυση των φύλλων υαλοϋφασμάτων που ακολουθούν.

Συνιστάται η διαδοχική προετοιμασία τόσου πολυεστέρα με στυρένιο, ώστε να μπορεί να δουλευτεί άνετα για 15 περίπου λεπτά της ώρας.

Ο εμποτισμός της επιφάνειας γίνεται με προσοχή (200 έως 250 γραμ./τετρ.μέτρο επιφανείας) και κατά τέτοιο τρόπο, ώστε ν’ απορροφηθεί τελείως και να διεισδύσει όσο γίνεται πιο πολύ μέσα στους πόρους του ξύλου, χωρίς να μείνει και πιάσει κρούστα πάνω της. Αυτό είναι σημαντικό γιατί είναι η αρχή της καλής πρόσφυσης των μετέπειτα στρωμάτων.

Αφού στεγνώσει ο πρώτος εμποτισμός και πήξει τελείως (χρειάζονται περίπου 2 έως 3 ώρες), συνιστάται η προσεκτική εφαρμογή μιας στρώσης αραχνοΰφαντου των 30 περίπου γραμ./τετρ.μέτρο, για καλύτερη πρόσφυση των μετέπειτα φύλλων. Το αραχνοΰφαντο εμποτίζεται σωστά, χωρίς φυσαλίδες ή ξερές περιοχές με πολυεστέρα που πρέπει να έχει την ακόλουθη σύνθεση: Πολυεστέρας 1000 γραμμάρια, Επιταχυντής 3 γραμμάρια, Καταλύτης 8 έως 10 γραμμάρια. Η εργασία αυτή είναι προαιρετική, αλλά απαραίτητη σε ποιοτικές πλαστικοποιήσεις. Οι ματίσεις του αραχνοΰφαντου γίνονται "πρόσωπο" και όχι με επικάλυψη.

Μετά το στέγνωμα του αραχνοΰφαντου, ακολουθεί άλλος ένας σταδιακός εμποτισμός του με πολυεστέρα της πιο πάνω σύνθεσης, σε συνδυασμό με την εφαρμογή των ήδη διαμορφωμένων υαλοϋφασμάτων, που κολλιούνται πάνω στο νωπό στρώμα του πολυεστέρα. Με τη βοήθεια ενός πινέλου ή ρολού πατιόνται καλά και παραμένουν έτσι μέχρι να πήξει ο πολυεστέρας. Αυτό είναι απαραίτητο για να μη μετακινηθούν στην επόμενη φάση εμποτισμού. Τυχόν πιέτες ή ζαρώματα των υαλοϋφασμάτων ψαλιδίζονται για να καθίσουν καλά, γιατί αργότερα αυτό δεν θα είναι εύκολο, όταν πήξει ο πολυεστέρας.

Τώρα έχει σειρά το σωστό πότισμα των υαλοϋφασμάτων με το πιο πάνω μείγμα πολυεστέρα και με μια ιδανική σχέση βάρους πολυεστέρα/υαλοϋφασματων.

Στις περισσότερες περιπτώσεις η εφαρμογή των φύλλων των υαλοϋφασμάτων γίνεται κατά μήκος του σκάφους, για ν’ αποφεύγονται οι πολλές ματίσεις και η εξωτερική εμφάνιση να είναι βελτιωμένη.

Σε περιπτώσεις επικαλύψεως των υαλοϋφασμάτων, όπως στην περιοχή της παπαδιάς, της καρένας, του κορακιού κ.λ.π., αυτές πρέπει να είναι περί τα 75 έως 100 χιλιοστά, ανάλογα του μεγέθους και των απαιτήσεων του σκάφους. Προετοιμάζοντας μικρές ποσότητες μείγματος πολυεστέρα, επιταχυντή και καταλύτη, τα υαλοϋφάσματα εμποτίζονται με προσοχή, ώστε να καθίσουν σ’ όλα τα δύσκολα σημεία και με τη βοήθεια ενός μεταλλικού ρολού διώχνονται όλες οι φυσαλίδες του αέρα, που μπορεί να εγκλωβισθούν.

Για περιπτώσεις που χρειάζεται η εφαρμογή δύο στρωμάτων υαλοϋφασμάτων π.χ. ενός mat και ενός cloth, πρώτα εφαρμόζεται το mat και εμποτίζεται με πολυεστέρα και στη συνέχεια το cloth προσθέτοντας και άλλο.

Αμέσως μετά την πήξη του πολυεστέρα που χρησιμοποιήθηκε για το mat και πριν σκληρύνει τελείως, αφαιρούνται όλες οι προεξοχές με τη βοήθεια ενός περιστροφικού τριβείου και στη συνέχεια εφαρμόζεται το cloth και εμποτίζεται με τον ανάλογο πολυεστέρα.

Ανεξάρτητα των απαιτουμένων φύλλων που θα χρησιμοποιηθούν για την πλαστικοποίηση ενός ξύλινου σκάφους, το τελευταίο θα πρέπει να είναι τύπου αραχνοΰφαντο των 30 περίπου γραμ./τετρ.μέτρο, για τη δημιουργία μιας περισσότερο λείας επιφάνειας.

Κατά την εφαρμογή των διαδοχικών στρωμάτων των υαλοϋφασμάτων δεν πρέπει να παρεμβάλλεται μεγάλος χρόνος (π.χ. ημέρες). Σε τέτοιες περιπτώσεις χρειάζεται αναγέννηση της παλιάς επιφάνειας με ντουκόχαρτο Νο 400 ή με ειδικά αστάρια ή με ασετόν.

Μετά το τελευταίο στάδιο πήξης του πολυεστέρα (full cure ή post cure time), απαιτείται ένα γενικό τρίψιμο - στρώσιμο της πλαστικοποιημένης περιοχής με περιστροφικό τριβείο, για να λειανθεί κάπως ή επιφάνεια. Η εργασία αυτή πρέπει να γίνει προσεκτικά για να μη φαγωθούν οι ίνες των υαλοϋφασμάτων. Όλη η τριμμένη - πλαστικοποιημένη επιφάνεια στοκάρεται με πολυεστερικό στόκο και μετά το στέγνωμά της ξανατρίβεται με τριβείο.

Αν απαιτείται, ακολουθεί άλλο ένα ψιλοστοκάρισμα με πολυεστερικό στόκο. Η επεξεργασία της επιφάνειας τελειώνει με ντουκόχαρτα Νο 400 και 600. Το αποτέλεσμα είναι ανάλογο της προσπάθειας. Όσο πιο λεία γίνει η πλαστικοποιημένη επιφάνεια, τόσο καλύτερη θα είναι η εμφάνιση και η απόδοση του σκάφους.

Εδώ, ο χρωματισμός του σκάφους με αστάρι αντιοσμωτικής προστασίας είναι απαραίτητος για ευνόητους λόγους.

Το τελικό στρώμα γίνεται με έγχρωμο gel coat ή με χρώματα πολυουρεθάνης σε μια ή περισσότερες στρώσεις. Το πόσες στρώσεις απαιτούνται είναι απόλυτη συνάρτηση της τελικής επιφάνειας, που θέλει κάποιος ν’ αποκτήσει το σκάφος του. Το gel coat περιέχει συνήθως τον ανάλογο επιταχυντή και έτσι χρειάζεται μόνο καταλύτη για να προετοιμασθεί η εφαρμογή του. Συνήθως χρειάζονται 15 έως 20 γραμμάρια καταλύτη στα 1000 γραμμάρια gel coat. Στην τελική στρώση του gel coat προστίθεται στο μείγμα του (πριν προστεθεί ο ανάλογος καταλύτης), 60 περίπου κυβικά εκατοστά διαλύματος 10% παραφίνης τίτλου 56 έως 58 βαθμών Κελσίου σε στυρένιο ανά 1000 γραμμάρια gel coat. Μετά την τελική αυτή στρώση δεν είναι δυνατή η εφαρμογή άλλου στρώματος gel coat, χωρίς να προηγηθεί τρίψιμο της επιφάνειας, γιατί η παραφίνη βγαίνει στην επιφάνεια και επενεργεί σαν αποκολλητικό στρώμα.

Για την τελική αντιολισθητική επεξεργασία ενός καταστρώματος, συνιστάται προ της εφαρμογής του τελικού στρώματος gel coat με παραφίνη, η επάλειψη της επιφάνειας μ’ ένα πολύ λεπτό στρώμα gel coat χωρίς παραφίνη, πάνω στο οποίο πασπαλίζεται πολύ λεπτή άμμος (κοσκινισμένη άμμος θαλάσσης), προτού αυτό πήξει. Μετά το πήξιμό του, βουρτσίζεται η επιφάνεια για φύγει η περισσή άμμος και πάνω στην επιφάνεια εφαρμόζεται το τελικό στρώμα του gel coat με παραφίνη, σε λεπτή στρώση.

Η τελική επεξεργασία της πλαστικοποιημένης επιφάνειας γίνεται με ντουκόχαρτα Νο 400 και 600 και αλοιφές λείανσης χρησιμοποιώντας περιστροφικό τριβείο με δίσκο καλυμμένο με συνθετική ή φυσική προβιά. Τελικά το σκάφος γυαλίζεται με υγρό κερί.

Επειδή το Άρθρο αυτό απευθύνεται περισσότερο στους ερασιτέχνες ιδιοκατασκευαστές, γι’ αυτό θα γίνει προσπάθεια ώστε στις πιο κάτω περιγραφές να δοθεί η απαιτούμενη Σειρά Εργασίας για διάφορες περιπτώσεις πλαστικοποίησης ξύλινων σκαφών.

Σειρά Εργασίας για την Πλαστικοποίηση ενός Σκάφους με Πέτσωμα Κόντρα Πλακέ Θαλάσσης

που βρίσκεται στο Στάδιο της Κατασκευής (ισχύει για σκάφη μήκους μέχρι 10,0μ)

Όλες οι πιο κάτω περιγραφόμενες εργασίες γίνονται με το σκάφος τοποθετημένο ανάποδα, πάνω στη φόρμα ή στη σχάρα ανέγερσής του.

Στρογγύλεμα ή σπάσιμο όλων των γωνιών του σκάφους μ’ ένα ροκάνι και γυαλόχαρτο.

Στοκάρισμα όλων των τρυπών των κεφαλιών των βιδών ή των καρφιών, των ματίσεων και των τυχόν σόκορων του πετσώματος, που φαίνονται εξωτερικά, με πολυεστερικό στόκο.

Στέγνωμα πολυεστερικού στόκου.

Τρίψιμο με περιστροφικό και παλινδρομικό τριβείο όλου του σκάφους, για να λειανθεί σωστά.

Καλός καθαρισμός του σκάφους από τις σκόνες.

Εμποτισμός του σκάφους με μείγμα πολυεστέρα, επιταχυντή, στυρενίου και καταλύτη μ’ ένα πινέλο, (50% πολυεστέρας και 50% στυρένιο).

Πήξιμο - στέγνωμα του παραπάνω μείγματος.

Εφαρμογή υαλοϋφάσματος τύπου αραχνοΰφαντο των 30 περίπου γραμ./τετρ.μέτρο.

Εμποτισμός αραχνοΰφαντου με μείγμα πολυεστέρα, επιταχυντή και καταλύτη.

Επιπρόσθετος σταδιακός εμποτισμός του αραχνοΰφαντου με μείγμα πολυεστέρα, επιταχυντή και καταλύτη, σε συνδυασμό με εφαρμογή των απαιτούμενων φύλλων υαλοϋφασμάτων.

Αναλυτικά για σκάφη:

Mήκους μέχρι 5 μέτρων, απαιτείται 1 στρώση mat των 225 έως 350 περίπου γραμ./τετρ.μέτρο.

Μήκους από 5 έως 10 μέτρα, απαιτούνται 2 στρώσεις mat των 225 έως 300 περίπου γραμ./τετρ.μέτρο ή καλύτερα 1 στρώση mat και 1 στρώση cloth των ιδίων γραμ./τετρ.μέτρο.

Με διπλό πέτσωμα κόντρα πλακέ θαλάσσης, ισχύει ότι και στην περίπτωση σκαφών μήκους από 5 έως 10 μέτρα.

Για σκάφη μήκους πάνω από 10μ, ζητήστε τη συμβουλή μας Τηλ: 210 8323654 ή E-Mail:

ppsatheris@gmail.com.

Εμποτισμός της στρώσης ή των στρώσεων των υαλοϋφασμάτων με μείγμα πολυεστέρα, επιταχυντή και καταλύτη, σύμφωνα με την ιδανική σχέση βάρους πολυεστέρα/υαλοϋφασμάτων, που περιγράφεται πιο πάνω.

Έτσι, σαν παράδειγμα, για υαλοΰφασμα τύπου:

Αραχνοΰφαντο των 30 γραμ./τ.μ. Έλεγχος στην πράξη για σωστο εμποτισμό χωρίς φυσαλίδες ή ξερές περιοχές.

Mat των 225 γραμ./τετρ.μέτρο απαιτούνται 560 - 680 γραμ./τετρ.μέτρο μείγματος πολυεστέρα, επιταχυντή και καταλύτη.

Mat των 300 γραμ./τετρ.μέτρο απαιτούνται 750 - 900 γραμ./τετρ.μέτρο μείγματος πολυεστέρα, επιταχυντή και καταλύτη.

Mat των 350 γραμ./τετρ.μέτρο απαιτούνται 870 - 1050 γραμ./τετρ.μέτρο μείγματος πολυεστέρα, επιταχυντή και καταλύτη.

Cloth των 300 γραμ./τετρ.μέτρο απαιτούνται 600 -750 γραμ./τετρ.μέτρο μείγματος πολυεστέρα, επιταχυντή και καταλύτη.

Πήξιμο - στέγνωμα του παραπάνω μείγματος.

Εφαρμογή υαλοϋφάσματος τύπου αραχνοΰφαντο των 30 περίπου γραμ./τετρ.μέτρο.

Εμποτισμός αραχνοΰφαντου με μείγμα πολυεστέρα, επιταχυντή και καταλύτη.

Πήξιμο - στέγνωμα του παραπάνω μείγματος.

Προσεκτικό τρίψιμο όλης της επιφάνειας με περιστροφικό τριβείο.

Καλός καθαρισμός για να φύγουν οι σκόνες.

Γενικό στοκάρισμα με πολυεστερικό στόκο.

Στέγνωμα πολυεστερικού στόκου.

Τρίψιμο πολυεστερικού στόκου με περιστροφικό και παλινδρομικό τριβείο.

Καλός καθαρισμός για να φύγουν οι σκόνες.

Τοπικό ψιλοστοκάρισμα με πολυεστερικό στόκο, όπου απαιτείται.

Στέγνωμα στόκου.

Τελικό τρίψιμο σκάφους με παλινδρομικό τριβείο.

Καλός καθαρισμός για να φύγουν οι σκόνες.

Χρωματισμός με αντιοσμωτικό αστάρι για επιπρόσθετη προστασία.

Χρωματισμός με gel coat ή χρώμα πολυουρεθάνης, ανάλογα με τις απαιτήσεις και πάντοτε σύμφωνα με τις οδηγίες του προμηθευτή των χρωμάτων.

Στην Εκόνα 3 φαίνονται διάφορες λεπτομέρειες από την πλαστικοποίηση ενός υπό κατασκευή σκάφους γάστρας τύπου "V", με κόντρα πλακέ θαλάσσης με μονές και διπλές σειρές φύλλων υαλοϋφασμάτων. Eδώ, τα υαλοϋφάσματα επικαλύπτονται μεταξύ τους στις περιοχές τσακισμάτων κ.λ.π. Είναι λογικό ότι, ένα φύλλο αραχνοΰφαντου πριν και ένα φύλλο αραχνοΰφαντου μετά την κύρια πλαστικοποίηση είναι απαραίτητα, για ποιότητα κατασκευής.

Εναλλακτική εφαρμογή διπλών σειρών φύλλων υαλοϋφασμάτων, για την πλαστικοποίηση ενός υπό κατασκευή σκάφους γάστρας τύπου "V", με κόντρα πλακέ θαλάσσης, φαίνεται στην Εικόνα 4. Εδώ, τα υαλοϋφάσματα εφαρμόζονται "πρόσωπο", χωρίς καμιά επικάλυψη, εκτός από την περιοχή της παπαδιάς. Και σ’ αυτή την περίπτωση, ένα φύλλο αραχνοΰφαντου πριν και ένα φύλλο αραχνοΰφαντου μετά την κύρια πλαστικοποίηση είναι απαραίτητα, για ποιότητα κατασκευής.

Πλαστικοποίηση καταστρώματος, πλευρών και οροφής καμπίνας γίνεται μετά την αναστροφή του σκάφους στην κανονική του θέση, ακολουθώντας, σε γενικές γραμμές,την πιο πάνω Σειρά Εργασίας.

Για καταστρώματα, πλευρές και οροφές καμπινών είναι αρκετό ένα φύλλο υαλοϋφάσματος τύπου mat των 225 περίπου γραμ./τετρ.μέτρο.

Στην Εικόνα 5 φαίνεται η σειρά εφαρμογής φύλλων υαλοϋφασμάτων σ’ ένα υπό κατασκευή ιστιοπλοϊκό σκάφος, διπλού τσακίσματος, με κόντρα πλακέ θαλάσσης. Τα υαλοϋφάσματα επικαλύπτονται στις περιοχές των τσακισμάτων, όπως φένεται και στην Εικόνα 3. Σημειώνεται ότι και στα σκάφη με διπλά ή τριπλά τσάκισμα χρησιμοποιείται και η μέθοδος που φάινεται στην Εικόνα 4. Και εδώ ένα φύλλο αραχνοΰφαντου πριν και ένα φύλλο αραχνοΰφαντου μετά την κύρια πλαστικοποίηση είναι απαραίτητα, για ποιότητα κατασκευής.

Στην Εικόνα 6 φαίνεται η εφαρμογή φύλλων υαλοϋφασμάτων, σ’ ένα υπό κατασκευή ιστιοπλοϊκό σκάφος ανοικτής θαλάσσης στρογγυλού πυθμένα, με διπλό πέτσωμα από λωρίδες κόντρα πλακέ θαλάσσης. Εδώ, τα υαλοϋφάσματα σε λωρίδες πλάτους 300 έως 500 χιλιοστών, εφαρμόζονται διαγώνια (χιαστί). Επιπρόσθετη πλαστικοποίηση επιβάλλεται,ίσως, στην περιοχή καρένας-έρματος. Και σ’ αυτή την περίπτωση, ένα φύλλο αραχνοΰφαντου πριν και ένα φύλλο αραχνοΰφαντου μετά την κύρια πλαστικοποίηση είναι απαραίτητα, για ποιότητα κατασκευής.

Η Πλαστικοποίηση ενός Φθαρμένου Σκάφους με Πέτσωμα Κόντρα Πλακέ Θαλάσσης

Για παλιά υπάρχοντα σκάφη, ηλικίας πάνω των 5 ετών, που έχουν κατασκευασθεί με κόντρα πλακέ θαλάσσης και δεν έχουν πλαστικοποιηθεί, με μεγάλη φθορά στο πέτσωμά τους, απαιτείται να γίνει πλαστικοποίηση, ακολουθώντας την πιο πάνω Σειρά Εργασίας.

Αν το σκάφος είναι μικρό και χωρίς καμπίνα, τότε πρέπει ν’ αναστραφεί και να στηριχθεί ανάποδα. Αν το σκάφος έχει μεγάλο βάρος ή καμπίνα, τότε πρέπει να γείρει στο πλάι. Όλα τα παλιά χρώματα πρέπει ν’ αφαιρεθούν μ’ ένα περιστροφικό τριβείο (όχι με χημικά μέσα ή καμινέτο) και να ελεγχθεί σχολαστικά η ξηρότητα του σκάφους.

Συνήθως για σκάφη ηλικίας πάνω των 5 ετών, που ήταν μόνιμα ή σχεδόν μόνιμα μέσα στο θαλασσινό περιβάλλον και για τον άλφα ή βήτα λόγο έχουν φθαρεί υπερβολικά, πρώτα επιθεωρούνται και στη συνέχεια αποφασίζεται το μέγεθος της πλαστικοποίησής τους, ανάλογα με τη φθορά. Σε γενικές όμως γραμμές απαιτούνται 3 τουλάχιστον στρώσεις φύλλων υαλοϋφασμάτων των 250 έως 500 γραμ./τετρ.μέτρο, κομμένα σε λωρίδες πλάτους 300 έως 500 χιλιοστών, ανάλογα με τη φθορά, το μήκος και τον τύπο του σκάφους. Και σ’ αυτή την περίπτωση, ένα φύλλο αραχνοΰφαντου πριν και ένα φύλλο αραχνοΰφαντου μετά την κύρια πλαστικοποίηση είναι απαραίτητα, για ποιότητα κατασκευής. Όλες οι απαιτούμενες λωρίδες υαλοϋφασμάτων εφαρμόζονται "πρόσωπο", χωρίς επικάλυψη.

Στην Εικόνα 7 φαίνεται το πως πρέπει να εφαρμόζονται αυτές οι λωρίδες σε σκάφη με γάστρα τύπου "V". H ίδια μέθοδος χρησιμοποιείται και γιο όλα τα φθαρμένα σκάφη με διπλά ή τριπλά τσακίσματα.

Σε περιπτώσεις σκαφών στρογγυλού πυθμένα οι λωρίδες των υαλοϋφασμάτων εφαρμόζονται διαγώνια "χιαστί", όπως φαίνεται στην Εικόνα 8.

Η Πλαστικοποίηση ενός Φθαρμένου Σκάφους με Μαδέρια

Για παλιά υπάρχοντα σκάφη, ηλικίας πάνω των 5 ετών, που έχουν κατασκευασθεί με μαδέρια σύμφωνα με τους κανόνες της παραδοσιακής ναυπηγοξυλουργικής τέχνης, όπως π. χ. βάρκες, τρεχαντήρια, λίμπερτι κ.λ.π., ισχύουν αυτά που περιγράφονται πιο πάνω, με την προϋπόθεση ότι πρέπει να εφαρμοσθούν 3 έως 5 στρώσεις λωρίδων υαλοϋφασμάτων, εναλλακτικά, mat των 225 περίπου γραμ./τετρ.μέτρο και woven roving των 600 περίπου γραμ./τετρ.μέτρο.

Το πόσες ακριβώς στρώσεις απαιτούνται, είναι συνάρτηση του μήκους του σκάφους και της φθοράς του πετσώματος. Ένα φύλλο αραχνοΰφαντου πριν και ένα φύλλο αραχνοΰφαντου μετά την κύρια πλαστικοποίηση είναι απαραίτητα, για ποιότητα κατασκευής. Kι’ εδώ, όλα τα παλιά χρώματα πρέπει ν’ αφαιρεθούν μ’ ένα περιστροφικό τριβείο (όχι με χημικά μέσα ή καμινέτο) και να ελεγχθεί σχολαστικά η ξηρότητα του σκάφους, προτού ακόμη αρχίσει η εργασία της πλαστικοποίησης.

Στην Εικόνα 10 φαίνεται παραστατικά η μέθοδος εφαρμογής λωρίδων υαλοϋφασμάτων πάνω σε μια ξύλινη παραδοσιακή βάρκα.

Για περισσότερη ευκολία των ενδιαφερομένων και υπό μορφή Εικόνων, θα δοθεί πιο κάτω η βασική σειρά εργασίας πλαστικοποίησης ενός φθαρμένου σκάφους με μαδέρια.

Εικόνα 11. Αναστροφή του σκάφους. Καλή στήριξη. Αφαίρεση όλων των μεταλλικών εξαρτημάτων (κρίκοι, δέστρες, τιμονοσίδερα κ.λ.π.). Αφαίρεση όλων των προστατευτικών ρελιών (κουπαστής ή καταστρώματος, πλευρών κ.λ.π.), ανάλογα με τις απαιτήσεις και τις ανάγκες. Προσεκτικό τρίψιμο του σκάφους, με περιστροφικό τριβείο, για να φύγουν τα παλαιά χρώματα και να φανεί το γυμνό ξύλο. Καθαρισμός της επιφάνειας.

Εικόνα 12. Μέτρημα, κοπή και αρίθμηση όλων των απαιτουμένων λωρίδων υαλοϋφασμάτων. Φύλαξη λωρίδων. Πότισμα όλου του σκάφους με πολυεστέρα και στυρένιο (50% + 50%). Εφαρμογή αραχνοΰφαντου και απαιτούμενων λωρίδων υαλοϋφασμάτων, σε συνδυασμό με τον απαιτούμενο πολυεστέρα, σταδιακά. Τελική εφαρμογή αραχνοΰφαντου.

Εικόνα 13. Στοκάρισμα με πολυεστερικό στόκο της πλαστικοποιημένης επιφάνειας. Προσεκτικό τρίψιμο με περιστροφικό τριβείο για λείανση. Ψιλοστοκάρισμα με πολυεστερικό στόκο, όπου απαιτείται. Προσεκτικό τελικό τρίψιμο. Επιμελημένος καθαρισμός της προς βαφή επιφάνειας.

Εικόνα 14. Τελικός χρωματισμός με χρώματα πολυουρεθάνης ή εποξικά χρώματα, σύμφωνα με τις οδηγίες του προμηθευτή. Τοποθέτηση όλων των εξαρτημάτων και ρελιών, που είχαν αφαιρεθεί πριν την πλαστικοποίηση.

Η ΣΥΝΤΗΡΗΣΗ ΕΝΟΣ ΠΛΑΣΤΙΚΟΠΟΙΗΜΕΝΟΥ ΣΚΑΦΟΥΣ

Η συντήρηση ενός πλαστικοποιημένου σκάφους είναι η ίδια με τη συντήρηση ενός αντίστοιχου πλαστικού.

Κάθε χρόνο απαιτείται έλεγχος για τυχόν ρωγμές στο gel coat ή στα εποξικά χρώματα και κάθε 3-5 χρόνια επαναχρωματισμός.

Σε οποιοδήποτε μέρος ενός πλαστικοποιημένου σκάφους συμβεί ζημιά, πάνω στην πλαστικοποιημένη επιφάνεια, θα πρέπει να αποκατασταθεί με ανάλογο τρόπο, επικαλύπτοντας γύρω-γυρω περί τα 15-20 εκατοστά τη γερή επιφάνεια.

Από σκουλήκιασμα ή σήψη η σωστή πλαστικοποίηση, ασφαλώς, δεν κινδυνεύει, αλλά παρ’όλα αυτά δεν είναι ικανή να αποφύγει τη "μαλούπα" ή τη "στρυδώνα" κάτω από την ίσαλο. Γι’αυτό μια στρώση υφαλοχρώματος, κατάλληλου για πλαστικά σκάφη, είναι απαραίτητη από καιρό σε καιρό.

Για περισσότερες πληροφορίες, διευκρινήσεις κλπ επικοινωνήστε στο Τηλ: 210.8323654 ή στο E-Mail:

ppsatheris@gmail.com.

Επιστροφή στην Αρχή

.

Κάπως μοιάζει μέ αυτή την πρώτη αριστερά Γούβεν ποιότητα ..... τού Γερμάνεν ε ;;;

Ενώ φαίνεται όμως "χοντρή " καί όχι αραχνούφαντη η τού Γερμάνεν.....απορώ μετά μέ τό πόσο διαφανή αφήνει να φαίνεται το ξύλο.....

.

.

)